決まった個数の食材を投入する工程にロボットを活用

イチビキは味噌、しょうゆ、つゆ等の調味料、惣菜、釜飯の素などを製造販売する食品メーカーだ。

今回の惣菜加工工程での協働ロボット活用は、経済産業省の「令和3年度 革新的ロボット研究開発等基盤構築事業(ロボットフレンドリーな環境構築支援事業)」の中で実現した。2021年9月には一般社団法人 日本惣菜協会が代表として採択されており、イチビキ、アールティの2社を含め16社が参画している。

惣菜・お弁当などの中食の盛付・加工の工程には多くの手作業が必要で、多数のパート従業員に支えられている。しかし今後さらに人員確保が難しくなることや賃金の高騰など、人手不足は業界全体の共通課題となっている。そこで業界各社で共同してロボットを開発、ロボットが扱う対象や環境もロボットにある程度合わせる(=ロボットフレンドリーな環境構築)ことで低コストでの開発・現場導入を行って、生産性の向上と省人化を図ることが狙いだ。

なお今回のイチビキのほか、マックスバリュ東海の長泉工場では、Team Cross FAとコネクテッドロボティクスが開発したポテトサラダやマカロニサラダなどの盛付ロボットシステムが4機導入されたことが発表されている。

イチビキで導入されたのは「赤から 具だくさんのつくねと白菜のスープ」の製造工程だ。具材は白菜、白滝、油揚げ、そしてつくね。つくねは一つ重さ15-16g程度で、一袋につき2個ずつ入れなければならない。イチビキではこれまでにもコンピュータスケール(組み合わせ計量機)などを使った自動投入を試みたがうまくいかず、直径13cm、高さ19cmの缶投入器を使って人力で作業している。

ロボットは、このつくねを投入する作業に使われている。まず缶投入器に人が白滝を入れ、ロボットがつくねを入れて、人によるサポートを経たあと、白菜とスープが投入されてパウチに封入される流れだ。

イチビキ 代表取締役社長の中村光一郎氏は「なかなか人から脱することができない」と語る。「(つくね投入のように)単純作業だが、間違いなく決まった個数を投入しないといけない作業がある。本来、人間にしてほしいのは商品開発。現場仕事をやってもらえる力が必要で、そのノウハウを固めていこうと考えた」という。将来、人が雇えなくなったときには、作業はロボットに任せ、監督する人間だけを置けばいいという状態を望んでいるという。

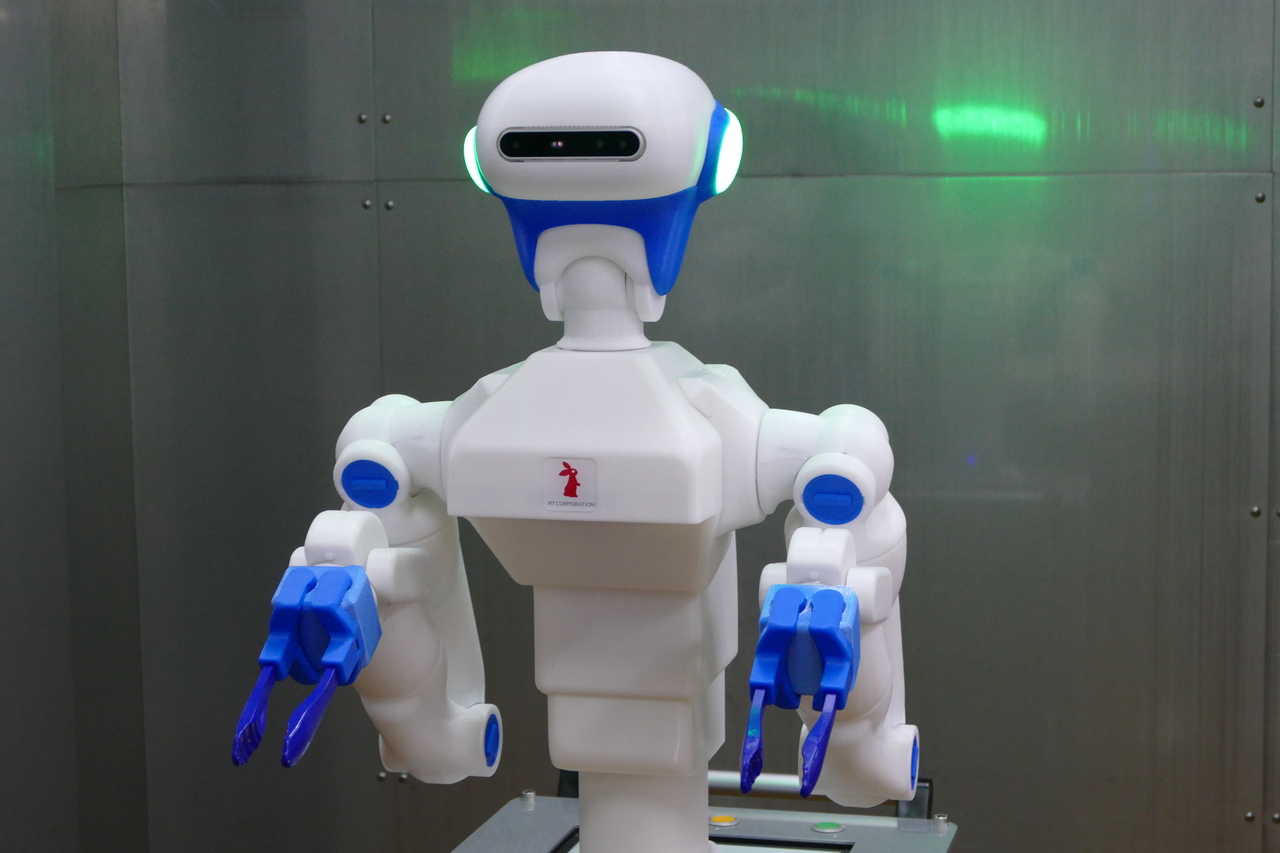

人と並んで作業ができる人型協働ロボット「Foodly」

従来の産業用ロボットは安全柵で仕切った場所に設置して用いる必要がある。そのため敷地面積が限られている中小規模の工場や、頻繁な段取り替えが発生する食品工場でのロボット導入は難しかった。イチビキでも段ボール箱を積むためのロボットパレタイザーは活用している。

いっぽう「協働ロボット」は一定の安全機能を持ち、適切なリスクアセスメントを行えば人と同じ作業空間で用いることができる。人と協働作業する必要がある現場で用いられている。

今回、イチビキに導入されたのはアールティが食品業界向けに開発してきた人型協働ロボット「Foodly」。人と並んで作業する前提で設計されており、大きさは身長約150cm、肩幅約40cmと小柄な成人サイズ。Googleのディープラーニング向けフレームワーク「TensorFlow」を活用したビジョンシステムを搭載しており、事前に学習させたバラ積み食材をひとつひとつ認識、双腕を使ってピッキングし、弁当箱やトレイへ盛り付けする作業が可能だ。食材や容器の事前学習は必要だが、ロボットの動作自体はティーチングレスで、自動で実行される。

また、人と接触しても安心な柔らかい制御や、肘部には挟みこみ防止の構造を持つ。AC100V、または内蔵バッテリーで動作するため、特別な設置環境整備や電源工事が必要ない。内蔵バッテリーでの駆動時間は8-9時間。キャスターを使って別工程へ移動させることも可能だ。

アールティでは2018年10月にプロトタイプを発表し、2020年に「標準構成モデル」を発売。食品メーカーの工場で試験的な導入が始まっている。2021年には海苔巻きロボットと連携してセル生産方式で海苔巻きを製造する新たなコンセプトモデルを発表するなど、活用の幅を広げるための研究開発も進めている。

人一人の作業をロボットが2台で

これまでイチビキの工場では安全柵の中で単独で働くロボットの稼働実績はあったが、協働ロボットの導入は初めての試みとなった。

前述のように現在、Foodlyが行っている業務はパウチ入り惣菜製造工程で、半冷凍のつくね具材をトングでつかみ、カップに投入している。現在の成功率は8割程度で人のサポートが必要だが、従来、パート従業員2名で行っていた作業を、Foodly2台とパート従業員1名で行うことができるようになった。

ロボットはバッテリーで駆動しており、作業時に所定の場所にセットされる。ロボット同士の干渉(衝突)を防止するため横幅は気にしなければならないが、簡単に動かして他設備の洗浄作業などを行うことができる。作業時間と清掃時間はずらしている。

Foodlyは頭部のカメラで食材を、胸部のカメラで容器を認識して投入作業を行う。Foodlyを使った弁当への盛り付けについてはこれまでにも例があったが、缶容器への投入は今回が初めてだったので、まずはそこにどうやって投入するかから始めたとアールティ 代表取締役の中川友紀子氏は語る。

両社の出会いは2021年6月に行われた「FOOMA JAPAN 2021 国際食品工業展」。唐揚げ投入を行っていた様子をイチビキの生産本部長が見て、使えるのではないかと考えたのだという。両社で検討の結果、経産省と惣菜協会によるプロジェクトへの参加となった。

Foodlyには動作速度の制限があり、1台では十分な効果が出なかった。また作業場所の制限もある。これらの制約を勘案して2台を用いることになった。投入する食材については、現時点でもっとも掴みやすいつくねを選んだ。トングは材質は食品衛生法に適合した樹脂製で、冷凍食材の山につっこみやすく、かつ滑りにくいものを製作した。3、4回は作り直したという。

ロボットフレンドリーなロボット導入とは

実際の工程への導入は2021年10月から。出荷する商品の加工ラインでの稼働開始は2022年3月。導入にあたっては「Foodly」自体の設定変更や動作確認、工場内の環境整備を行った。

主に現場での導入に従事したメンバーは3人。最初はロボット自体への違和感もあり、「ロボットフレンドリーとは何か」ということを理解してもらうところから大変だったという。「一般の生産現場では一定スペックの作業が要望される。一分間に100個作れないと困る、90個しかできないならいらないというのが通常。だがこのロボットはそうではない。お互いに調整しながら、だんだんレベルを上げていく必要がある」(アールティ中川氏)。

つまり現状の限られたスペックのロボットを受け入れることを前提として環境整備を行う必要があるというわけだ。そこでイチビキでは設備・運用の両面でロボットに合わせて、カメラ画角に合わせたサイズの番重と台の製作、取り付け角度の調整、前工程や後工程の変更などを行った。

また、つくねの冷凍状態が変化するとロボットの把持する確率が下がるため、イチビキ側では温度をコントロールするように今後も調整していくという。

イチビキ中村氏は「これまで使っていたロボットとは違う、本当に人間の隣で使われるロボット。濡れたら壊れてしまうし、お互いに気をつけながらやっていかないといけない。それでもどうやったら綺麗に食材をつまめるかを若いメンバーが創意工夫して考えることは良いことだと思った」と語る。

業者に丸投げするのではなくメーカーと現場が一緒に取り組むことで、ロボットを使いこなすための得難い経験が得られたという。ロボット活用など先進的な取り組みをしている会社だと見てもらうことを通して人材集めにも貢献することを期待している。

ロボットを使いこなす文化を醸成・伝達する

現時点ではFoodlyの作業速度はパート従業員よりも遅く、人のサポートを受けながら作業を行っている。そのため生産性が大きく改善されたわけではない。しかしながら将来的にはロボットの性能が向上し、他の商品づくりに携われるようになることで人手不足の解消や生産性向上が見込まれるとしている。

イチビキ中村氏は「本当に0から1への取り組みで『すごいことに関わらせてもらっている』というのが率直な実感。ロボットの速度・精度が向上し、他のことにどれだけトライできるか。他のロボットフレンドリー事業の取り組みの成果やノウハウも共有できれば我々の職場環境も良くなるだろう」と期待を示す。

アールティ中川氏は「いまはまだスタートラインだが今回の取り組みで従業員の方々の意識改革をすごく進めてもらった。業者に丸投げではなく自分たちで工夫することで変われることを体験してもらった」と語る。

ロボットは「入れればそれだけで問題解決」となるような設備ではない。一定の性能しかないロボットがちゃんと働けるように環境を改善することも一つの方法であることを実感してもらったことが良かったという。

今後は従業員も入れ替わっていくなか、人から人へ「ロボットを道具として使いこなす文化」をどうやって伝えていくかが課題だという。イチビキ中村氏は「じっくり取り組んでいきたい」と語った。