180度発想を転換した新物流方式

──新RDC新潟は御社の既存RDCとは大きくコンセプトを変更していると伺いました。

三木田 はい。2016年4月に立ち上がった研究開発本部が研究・開発を進めてきたSPAID(SuperProductivity Advanced InnovativeDistribution)という方式を導入しています。

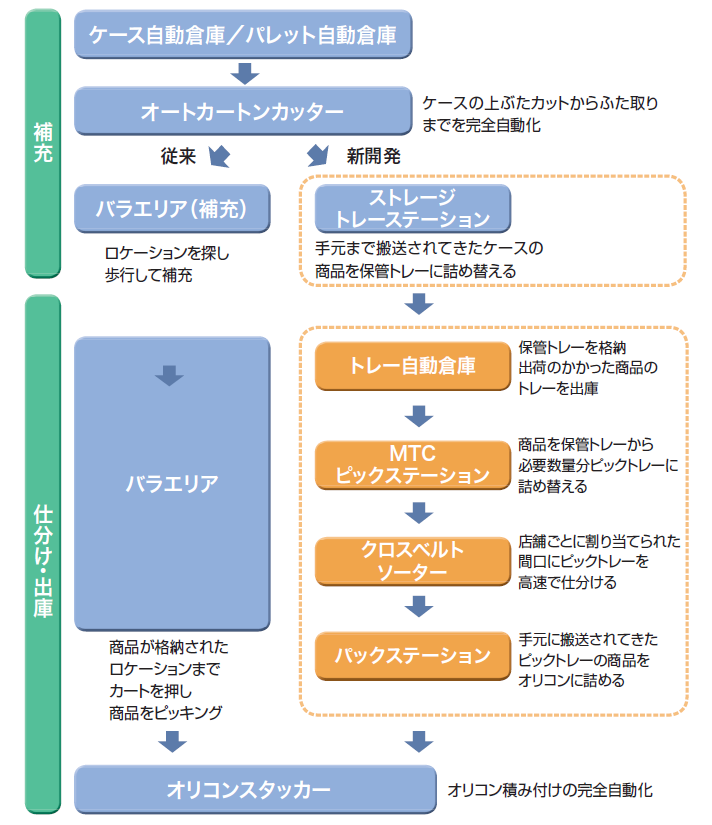

従来のバラ商品の出荷作業は、作業者がピッキングカートを押して倉庫エリアを歩き回り、商品をピックするという方法でした。当社ではこの方式を20年かけて進化させてきたという自負があります。

しかし、より生産性を高めるためにはどうすればよいかと、改めて庫内作業を分析したところ、「ピッキング」作業は全体の50%にすぎず、残る50%を「歩行」が占めていたのです。そこで歩行をなくし、ピッキング動作を100%にするために、人がモノを取りに行くのではなく、モノが人の方に届くようにして歩行をなくそうというコンセプトを取り入れたのがこの新RDC新潟なのです(図表1)。

──稼働後の状況はいかがでしょうか。

三木田 日に日に生産性は上がっていて、稼働から3ヵ月の現状、従来の1.5倍の生産性を達成しています。最終的には従来型のカートピッキングと比較すると2倍の生産性になる計画です。

──従来とはまったく逆の発想ですね。

三木田 提案当初は社内でも大きな議論がありましたが、最終的には会長(三木田國夫氏)と山岸十郎氏(メディパルホールディングス特別顧問)の後押しで、新方式に挑戦してみることになりました。

倉庫無人化によって倉庫の配置が自由になる

──その発想は何かに着想を得たものなのでしょうか。

三木田 とくにほかから着想を得たわけではありません。この方式を取り入れたのにはもうひとつ大きな背景があります。当社は将来的に倉庫の完全無人化を目指していて、現在人間が作業をしているところを、最終的にはロボットに置き換えたいと考えています。

ロボット化するにあたり、人間が倉庫を歩き回って商品をピッキングする方式だと、自律移動型ロボットとピッキングロボットの両方を開発しなければなりません。ですが、人が動かず、モノの方が動く方式だと、ピッキングロボットの開発だけに専念することができます。

──それまで人間がやっていた庫内作業をすべてロボットに置き換えるのですね。完全無人倉庫はあと何年ぐらいで実現できるとおもいますか。

三木田 完全に置き換えるまでにはかなり時間がかかるとおもいます。初めは人間とロボットが混在するのではないでしょうか。人間とロボットの比率が9対1からスタートして、次のセンターでは人間とロボットの比率が8対2になり……と、どんどん比率を増やして、最終的にゼロになるというイメージを持っています。

ロボットの方が多くて、人の方が少ないという未来は、それほど遠くない将来には実現可能だとおもっています。

──雇用についてはどのようにお考えでしょうか。

三木田 雇用云々の前に、少子高齢化で倉庫作業に対応できる人が集まらないという状況で、そこをロボット化することで補完したいと考えています。

──そもそも物流センターは人を採用して運営するのが難しい状況です。人を集めるために倉庫をつくる立地も限定されてしまっています。

三木田 そうですね。人を雇用することができる場所に倉庫をつくならければならないという制約は大きいと考えています。ロボット化することで、人の雇用をそこまで考えなくてもよくなれば、物流センター設置の自由度は増します。

──物流を最適化する場所へ倉庫をつくることができるというわけですね。

ピースピッキングロボットの開発に挑戦

──2019年11月には埼玉県の杉戸に新しいRDCがオープンする予定です。

三木田 はい。RDC東京の老朽化に対応するため、その代替として埼玉県杉戸に設立するものです。年間出荷額は1,200億円で、当社としては最大のセンターになる予定です。

新RDC新潟では、ケースピッキングロボットを開発・導入しました。ロボットにカメラとAIを搭載することで、ケースの形状やサイズを認識し、認識した情報を基にケースをピックし、任意の位置から任意の位置への搬送を可能にしました。600ケース/時のピッキングを実現しています。これは世界最速のスピードです(2018年7月時点、PALTAC調べ)。

まだ実現できるかわからないのですが、来秋開設する杉戸RDCでは、これまでバラ物流で人間がやっていた作業をピースピッキングロボットに代替させたいと考えています。

──ピースピッキングロボットの難しさというのはどのあたりなのでしょうか。

三木田 ケースと違って、ピースにはさまざまな形状がありますのでそこを認識する部分が難しいのと、仮に認識できたとしても、さまざまな形状、重量、強度などがありますので、ピッキングすることそのものが難しいという2点です。

また、現在使用しているロボットは、マスター情報を事前に持っていて、それを基に認識をさせているのですが、このマスター情報がなくてもピッキングできるようなものを、埼玉のセンターではチャレンジしたいとおもっています。まだできるかどうかはわかりませんが(苦笑)。

──それ以外の全体の配置やデザインなどは、新RDC新潟と杉戸RDCで違いはないのでしょうか。

三木田 そうですね。そこはあまり変わりがありません。基本は一緒で、さらに自動化を進めようとしています。杉戸では、入荷も自動化できないか挑戦しています。

いかなる部分でも鍵を握る「需要予測」

──新潟での経験を経て東京をつくられたとおもうのですが、どこか工夫されたところはありますでしょうか。

三木田 新潟でも当初の設計の意図とは違う運用になってしまった部分などを、実際に人が動いているところを見て、アップデートをしていかなければならないと考えています。

こまごまとした点はいくつもあります。本当にこまごましたところなのですが、たとえば、一言で「バラ出荷する」といっても、お客さまによってはボールで出荷してほしいというお客さまもいらっしゃいます。(※編集部注:ボールとは、ケースの中で、さらに包装されている小箱の単位。たとえば、ビール24本入りケースでも、バラで24本入っているものと、6本ずつ包装された形状のものがある。6本ずつ包装された形状のものをボールと呼ぶ)

これをボール単位で出荷するのか、それともバラで出荷するのかを、あらかじめ予測できていないといけないということに気付きました。全部ボールで保管してしまうと、あとの工程でバラにする作業が発生してしまいます。ある程度その部分まで予測をして、トレー保管するときにボールで補充するのか、バラで補充するのか指定しなければなりません。

──どのような部分でも需要予測が重要になってくるということなのですね。

三木田 弊社は、PARS(パルス)という需要予測システムを小売業さまに提供しています。過去の売上データから、弊社独自のアルゴリズムで需要を予測するというものです。こちらを導入されている小売業さまからの発注に関しては、弊社も予測ができるので対応しやすくなっています。今後はPARSの需要予測精度を上げていくつもりです。倉庫も、需要予測システムに応じて在庫予測、作業予測を立て、無駄な保管トレー化をしないようにしたいと考えています。

──今後RDCの展開はどのようにお考えでしょうか。

三木田 いまの数では対応しきれませんので、RDCそのものの数も増やしていく予定ですし、既存のセンターを新しい方式のセンターにスクラップ&ビルドで置換していきたいとも考えています。

──ほかの卸売業さんとの差別化はどのようになさっていくのでしょうか。

三木田 物流のコストと品質の面で差別化をしていきたいです。決まった時間に間違いなく届けるということを、他社とはまったく違う精度で実現し、コストも安くすれば、弊社を選んでいただけるのではないかと考えています。

所得が下がっても豊さを享受できる世の中を

──御社はメーカー、卸売業、小売業、お客さまというサプライチェーンをつなぐなかで、今後どのような役割を果たしていくのでしょうか。

三木田 私はもともと自動車メーカーでロボットの技術者をしていて、3年前にPALTACに転職してきました。

入社前は、メーカーが商品をつくってから一般の消費者の手元に渡るまで、なぜこれだけコストがかかるのかが疑問でなりませんでしたが、入社してから中間流通のコストが大きなウエートを占めているということに気付きました。この中間流通のコストを抑えることで、商品が消費者の手に届く価格をもっと下げることができると考えています。

これからどんどんロボットやAIが普及し、仕事の自動化が進んでいくなかで、人間の単純作業は減っていくことでしょう。人によっては所得が減る人も出てくるはずです。そうなったときでも、その方々が豊かに暮らすことができるような世の中にしたい。

PALTACが扱っているのは、高所得者向けではなくて、生活に根付いた必需品です。その価格を下げるのは、メーカーさんの努力だけでは難しいと考えています。

卸売業がより中間流通コストを抑えることによって、AIやロボットが発達して賃金が減ったとしても豊かに暮らすことができる世の中を実現できるのではないでしょうか。

──チェーンストアも大衆の生活を豊かにすることを目的として拡大してきたという歴史的な経緯があります。そういう時代を彷彿とさせる大きな志ですね。本日はありがとうございました。

研究開発本部

三木田 雅和氏